焊接機器人回轉支承應用

發布時間:2018-09-20

1、回轉支承在焊接機器人上應用的選型計算方法及選型案例:

我國工業機器人起步較晚,落后與歐美國家。而今經過幾十年的發展已經初具規模。隨著其性能及其國際性的大環境的影響下,大力發展工業機器人產業已經成為一種必然趨勢,實現“以機器代替人”成為一種可能,隨著國家的大力倡導,近來機器人衍生出AGV(移動機器人)、點焊機器人、焊接機器人、弧焊機器人、激光加工機器人、真空機器人、潔凈機器人等品種。優點在于保證產品質量、提高工作效率、自動化生產線、減少工傷事故。

回轉支承在工業機器人的發展中起到了至關重要的作用,從而被廣泛的稱之為“機器的關節”,工業機器人被廣泛應用于制造業車間內,從回轉支承與傳動減速器的之間的關系來看,現代工業機器人常見的回轉支承裝置結構大致有以下三種:

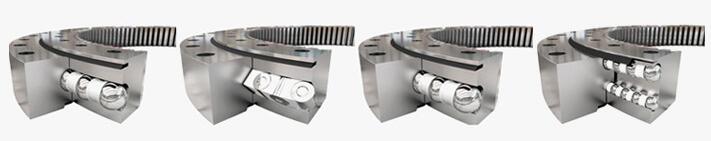

分體式回轉支承結構,在結構上主要采用交叉滾子回轉支承來承受工業機器人的傾覆力矩、軸向力、徑向力,包括動態與靜態工況,傳動減速機只承受回轉軸的旋轉扭矩,所以,此種工況下要求交叉滾子回轉支承軸承的精度較高,并以此來保證機器人的回轉精度。

一體式回轉支承結構,它在結構上采用具有足夠承載能力的主軸承減速機,由減速機的主軸承承受工業機器人的全部傾覆力矩和軸向力,這樣話就不需要交叉滾子回轉支承軸承,通過減速機的主軸承提供較高精度,但這種減速機的造價較為昂貴。

混合型回轉支承結構,其結構特點是,同時采用有一定承載能力的中空主軸承減速器和具有一定精度的交叉滾子軸承來共同完成支承和回轉的功能。工業機器人的轉臺同時與回轉傳動減速機的輸出軸面板以及交叉滾子軸承的內圈固定連接,交叉滾子回轉支承軸承的剛度遠遠大于減速器輸出面板的彎曲剛度,所以在動態工況下,彎曲力矩和軸向力矩主要由交叉滾子回轉支承軸承來承載。

2、焊接機器人回轉支承的功能及承載力介紹

可將多種焊接工藝融合一體形成緊湊型多功能單元

通用單元將一臺KR 6-2型KUKA機器人集成于一個H形平臺的中央,利用一個回轉平臺,使生產過程中始終有一個焊接夾具在工作狀態,同時第二個夾具由操作員裝入工件,這樣操作員的操作對節拍沒有影響。

該單元也可以用于別的場合:既可以單獨用一個機器人作為一個非常緊湊的機器人焊接單元使用,也可以配合其他機器人使用,后者可以揉合不同的機器人焊接工藝。

首先,操作員將工件裝載到焊接夾具上并且啟動系統,回轉平臺將夾具在機器人下方旋轉180度至其焊接區,配有Fronius CMT焊槍的KUKA KR 6-2伸入到夾具中開始焊接工件。

接下來,第二臺機器人,型號為KR 210 R2700 extra,配有X100氣動伺服機器人焊鉗,也移動至夾具中用點焊將各工件焊接到一起。焊接完成后,H型回轉平臺旋轉,將第二個新裝載的夾具送入機器人的工作空間。

平臺的旋轉將第一個夾具移回到操作員的工作空間,夾具以氣動方式打開,操作員可將焊接好的零件取出。操作員裝載/卸載工件的工作不會對節拍產生影響。

把機器人安裝在H形平臺上的布置提高了機器人在夾具工作區內執行焊接時的可達性。安裝在平臺上的KR 6-2型KUKA機器人以其6kg的低負載和1600mm的工作半徑完美地匹配了標準弧焊任務。

機器人腕部的流線型設計確保機器人具有最小的破壞性輪廓線和最高的運動自由度。因此這位焊接專家能夠輕松到達工件上的所有焊接位置。KR 210 R2700 extra機器人能以很高的精度和速度執行點焊任務。

與其他KR QUANTEC系列機器人一樣,其特點是極低的空間要求和廣泛的潛在應用范圍。210kg的有效負荷和2926mm的可達距離,使其成為通用單元中點焊工藝的不二之選。

此外,該型號的六軸機器人可以輕松執行搬運或機加任務。這兩種機器人確保了機器人單元可以獲得完美和可測量的焊接效果。

3、農業機械用工業機器人工作站

機器人焊接系統由含有兩個機器人系統的工作站組成,兩個機器人系統以倒置的狀態安裝在C型龍門支柱上。

這兩個機器人系統可在地面導向機構上移動,配備有兩個旋轉-轉環-提升定位器。夾持直徑、夾持高度和長度都為5m。除此之外,也可裝卸重量最大為4,500kg的工件。刀具中心點(TCP)校準是自動實施的,以便能確保一貫的高應用質量。

每個機器人上方都設置有將過濾空氣返回至車間中的抽氣煙道。同時,系統還提供了允許兩個機器人切削加工同一零件或在一個工作站處分離多個零件的優勢。

使用了兩個尤其適用于中等有效負荷的KUKA KR 30 L16機器人。在可達距離最大為3,102mm和定位精度為0.07mm的情況下,這些機器人是用于精確焊接工作實施的理想選擇。得益于較長的關節機械臂和較長的連接機械臂,這些機器人具有非常大的工作行程,以便能創造更多新的生產可能。

這些機器人能用作地面安裝或屋頂安裝,也是用于個體系統布局的理想選擇。使用KUKA.Touch Sense軟件還能使得針對工件形狀或位置上的偏差進行補償成為可能,這樣能確保工件上的運動路徑與主輪廓準確對應。KUKA.Arc Sense軟件利用電弧穿越傳感器實現縫隙跟蹤。

實施這種機器人自動化解決方案能帶來明顯的生產率提升:在焊接以及裝卸過程中縮短了周期時間,從而使得制造時間縮短超過50%。

終端客戶和集成商都被基于機器人的解決方案所折服,并且不會排除進一步應用:“我們始終保持著與我們客戶的聯系,以便介紹我們提供的系統的優化和創新。我們也計劃在Horsch公司生產過程中實施進一步自動化裝備的可能,”SMT Systemtechnik有限公司的員工Kristina Schreider補充道。

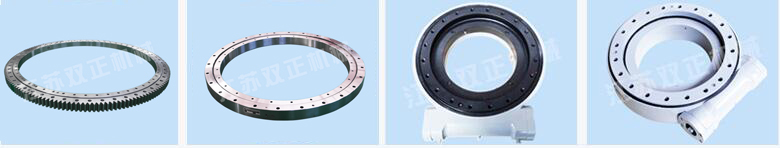

四點接觸球回轉支承在焊接機器人上的應用及結構特點介紹

單排四點接觸球軸承回轉支承由兩個座圈組成,結構緊湊、重量輕、鋼球與圓弧滾道四點接觸,能同時承受軸向力、徑向力和傾翻力矩。回轉式輸送機、焊接操作機、中小型起重機和挖掘機等工程機械均可選用。

4、雙正回轉支承產品的加工過程

粗車-挖軌道-熱處理-平面-鉆孔-磨配-油孔-裝配

1.毛坯加工設備:墩鍛機,碾擴機,冷碾設備等 。

2.熱處理設備:淬火設備,回火設備(鍛造廠還需要到正火、退火設備等),調質類設備——關于此類設備,隨著生產軸承類型的不一樣,則需要不同類型不同規格的熱處理設備,如加工通用軸承一般需要到整體淬火設備,而加工轉盤等回轉支承則需要用到表面淬火設備另外,淬火方式還分火焰加熱淬火、感應加熱淬火等。

3.車加工設備:普通的20/30/50車床液壓多刀車床(自動、半自動等)加工大型、特大型的軸承,還需要立式車床,2米、2.5米、3米、5米等數控立式車床等。

4.回火穩定處理:熱處理設備同上。

5.磨加工設備:平面磨床,外圓磨床,內圓磨床,溝(滾)道磨床,擋邊磨床等(另磨加工之后,軸承要退磁,還需要用到退磁機,也可置于超精加工之后,但大多軸承無須超精加工的除外)。

6.超精加工設備:研磨機,超精機,拋光機等 。

7.另某些轉盤軸承(回轉支承)的加工還要用到鉆床:立式鉆床,機修用臺式鉆床,鉆銑床等其他輔助加工有磨刀、機修用砂輪機,軸承裝配用壓力機、鉚釘機,清洗用空壓機、清洗設備等。

8.檢測設備:關于軸承加工過程中及成品檢測過程用測量檢測設備更是紛繁多樣,內徑測量儀、外徑測量儀、溝擺測量儀、力矩測量設備、硬度儀,卡尺、千分尺、深度尺、管尺、高度儀等。

國內市場部:0516-83022111 17712169288

傳真:0516-83022666

網址:www.newmedic.cc

蘇ICP備16052805號