高空作業車回轉支承軸承型號參數

發布時間:2018-09-12

回轉支承在高空作業車上的使用及工作原理

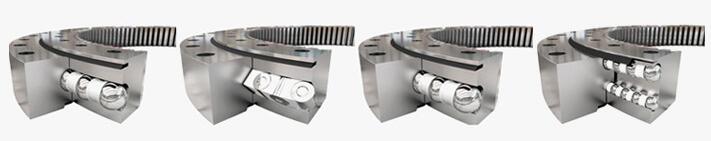

回轉機構,車載式高空作業車通常采用全回轉式回轉機構,正反轉方向可根據作業需要進行選擇。回轉機構的回轉部分和作業平臺均安裝在回轉支承即轉臺上。驅動裝置固定在轉臺上,其下端裝有驅動齒輪。回轉支承由轉臺和與車架固定連接的內齒圈座組成。回轉機構由轉臺,擺線液壓馬達,蝸輪減速機,回轉支承、小齒輪組成。回轉支承外齒圈固定在底架上,內圈與轉臺相連。通過擺線馬達轉動帶動蝸輪減速機轉動,蝸輪機轉動帶動與其相連的小齒輪,通過小齒輪與外齒圈的嚙合實現轉臺回轉。

高空作業車回轉支承的選型計算方法及常用型號

靜態選型:

1、 靜態參照載荷Fa’和M’的計算方法

●單排四點接觸球式

單排四點接觸球式回轉支承的選型計算分別按承載角45°和60°兩種情況進行。

I、a=45° Ⅱ、a=60°

Fa’=(1.225·Fa+2.676·Fr)·fs Fa’=(Fa+5.046·Fr)·fs

M’=1.225·M·fs M’=M·fS

然后在曲線圖上找出以上兩點,其中一點在曲線以下即可。

●單排交叉滾柱式

Fa’=(Fa+2.05·Fr)·fs

M’=M·fs

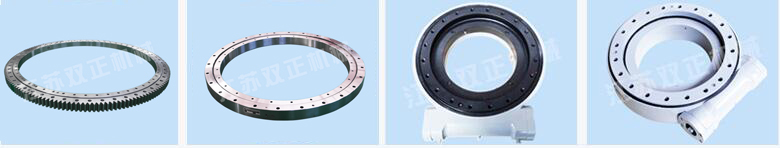

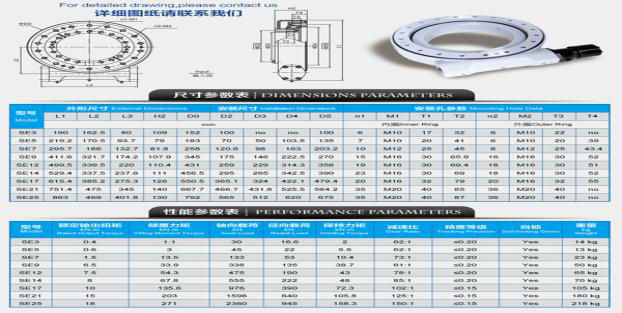

適合高空作業車的回轉支承型號及詳細參數表

01系列外齒型、11系列外齒型、QN系列,根據高了作業車的臂長、尺寸等不同,選擇各系列回轉支承大小也不同!具體選擇型號根據具體車輛型號確定。

雙正回轉支承適用于高空作業車使用的回轉支承生產加工流程及承載力介紹:

1、首先對毛坯進行檢查

在加工前首先了解毛坯的材質、鍛后狀態 。其次要檢查毛坯是否有疊層 、裂紋等缺陷。

測量毛坯外型尺寸:內外徑、高度尺寸 、計算加工余量,較準確地估算出車削加工的分刀次數。

2、對毛坯進行車削加工

粗車 :根據車削工藝圖紙進行粗車加工,切削速度、切削量嚴格按工藝規定執行( 一般切削速度為5轉/分鐘。切削量為10mm~12mm )。

粗車時效:回轉支承零件粗車完成后,采用三點支承、平放(不允許疊放),時效時間不小于48小時后才能進行精車加工。

3、熱處理

滾道表面碎火:回轉支承滾道表面中頻碎火 ,硬度不低于55HRC , 硬化層深度不小于4毫米 ,軟帶寬度小于50毫米 ,并在相應處作“S”標記 。

熱處理后回火處理:回轉支承內外圈中頻淳火后需在200C度溫度下48小時方可出爐。 以確保內應力的消失。

滾、銑加工

4、鉆孔

劃線:在測量零件的外型尺寸后 ,按圖紙規定尺寸進行劃線 、定位工序,各孔相互差不得大于3%。

鉆孔:對照圖紙檢測劃線尺寸 ,確保尺寸正確無誤后再進行鉆孔工序,分體內套轉盤回轉支承安裝孔應組合加工 ,并使軟帶相間180C 度各孔距誤差不得大于5%

5、磨削加工

粗磨:線速度控制在1500轉/分鐘,防止滾道燒傷。最大磨削深度不得超過1毫米。

精磨:采用顆粒度46度或60度樹脂砂輪磨削,磨削量要小于粗磨加工,光潔度要達到圖紙規定等級

零部件

6、裝配

配制游隙:磨削加工后要進行試裝配 ,以便測出初步游隙,根據計算數據及試裝游隙 ,再進行最后磨削加工 ,配出最終圖紙規定游隙。

零件檢測:游隙配制完成后,要再進行最后的零件檢測 ,并作相應記錄。

包裝、裝箱:附帶產品使用說明書以及材質報告。

國內市場部:0516-83022111 17712169288

傳真:0516-83022666

網址:www.newmedic.cc

蘇ICP備16052805號