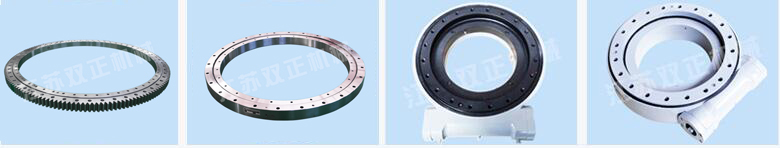

回轉支承安裝示意圖

發布時間:2018-07-14

一、回轉支承安裝支架的要求

回轉回轉支承的安裝中,對回轉支承的支架有很大的要求。如果回轉支承支架過高或過低都會影響到回轉支承的正常工作,下面就來介紹回轉支承支架的要點。

1、回轉支承支架平整,不能有不穩定的現象。

2、回轉支承的支架要進行防銹,防腐,電鍍等處理。

3、回轉支承支架的基面要和安裝平面清潔干凈,不能有任何的雜物,否則會影響回轉支承的敏感度和靈活度。

4、回轉支承支架必須要有足夠的強度和硬度,能支撐整個機械工作。

5、回轉支承支架之間不能有太大的誤差,一般情況下誤差控制在0.5-1之間。

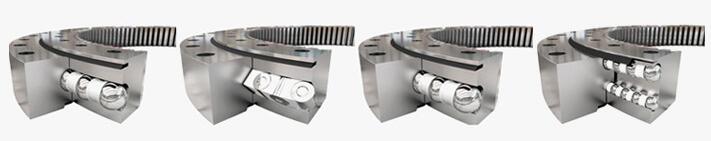

二、回轉支承安裝螺栓副

回轉支承在工業生產中被人們稱為:“機器的關節”,回轉支承應用相當廣泛,包括汽車起重機、鐵路起重機、港口起重機等各個領域,下面簡單介紹一下回轉支承安裝螺栓要求:

1.回轉支承所用螺栓尺寸應符合GB/T5782-2000和GB/T5783-2000的規定,其強度等級不低于GB/T3098.1-2000規定的8.8級,并根據支承受力情況選擇合適的強度等級。

2.螺母尺寸應符合GB/T6170-2000和GB/T6175-2000 規定,其機械性能應符合GB/T3098.2-2000規定。

3.螺栓擰緊方式按主機涉及規定,應保證一定的預緊力,除非特殊規定,一般預緊力因為螺栓極限的0.7倍。擰緊時允許在螺紋處少許涂油。預緊扭矩或預緊力。

三、不同應用領域的回轉支承安裝環境舉例分析

水平條件下回轉支承系統對于某水下裝備的可靠運行具有重要作用,深入研究十分必要。 對于回轉支承系統內圈與中空圓柱狀結構的外表面固連為一整體的安裝方式,基于剛性套圈假設,分析有游隙時的回轉支承系統載荷分布計算模型,推出回轉支承系統極限徑向游隙的表達式和提高極限徑向游隙的措施,針對在水下壓力環境下中空圓柱狀結構內外壓差造成的內圈變形,使用最小二乘法擬合內圈變形后的形狀為橢圓,變形前最大接觸載荷位于回轉支承系統最頂端滾子處,變形后最大接觸載荷位于徑向載荷作用線兩側,變形前后載荷分布顯然不同。建立水下回轉支承系統的非線性動力學仿真模型,結果表明內圈變形使回轉特性變差。 對于回轉支承系統內圈采用過盈配合套在中空圓柱狀結構外表面上的安裝方式,兩者配合處由中空圓柱狀結構內外壓差作用而產生的間隙用間隙補償機構補償,有限元軟件COSMOS/simulation的分析結果表明,合理確定間隙補償機構的布置和個數以及內圈厚度等參數可以實現回轉支承性能的最優化。

樁工機械是一種個性化產品,必須根據具體的應用場合及使用要求進行相應設計,而回轉支承裝置作為樁工機械的重要組成部分,其設計強度及動態特性將直接關系到整機的工作性能及使用安全。統計數據顯示,回轉支承早期失效有90%是由斷齒所導致,主要原因在于其設計選型不能滿足具體的工況使用要求。因此對回轉支承裝置的設計選型進行相關研究顯得尤為重要。本文將基于虛擬仿真分析技術,對回轉支承裝置的回轉齒輪嚙合傳動進行動力學研究,探討回轉支承裝置的優化設計選型方法。本文主要從以下幾方面對回轉支承進行相關研究。

高溫下單排四點接觸回轉支承能夠同時承受徑向力、軸向力和傾覆力矩,應用比較廣泛。針對回轉支承在高溫環境下的承載能力進行研究,在對回轉支承進行熱應力分析的基礎上,從接觸角、滾動體半徑r、滾道半徑R與滾動體半徑r比值、淬硬層深度和滾道硬度五個方面提出了提高回轉支承承載能力的建議,并針對這些因素進行正交試驗分析,找到最優參數組合,以減小回轉支承滾道上的接觸應力,提高回轉支承在高溫下的承載能力,為高溫單排四點接觸回轉支承的結構優化提供了理論依據。

四、回轉支承安裝注意事項

1、回轉支承安裝前,先要對主機的安裝面進行檢查,要求支承件應具有足夠的強度,連接面應機械加工,表面平整無雜物和毛刺。對于無法進行機械加工達到所要求的平面度的,可以采用注入強度大的特殊塑料做填充物,來保證安裝平面的精度和用以減振。轉盤軸承的套圈有淬火軟帶區,這在套圈的端面上均有標記 S,安裝時應使該軟帶位置置于非負荷區或非經常負荷區(塞子孔總是位于軟帶處)。

2、安裝回轉支承時,應先進行徑向定位,交叉擰緊安裝螺栓,并檢查軸承的回轉情況。為了確保軸承傳動平穩,應在安裝螺栓未擰緊之前對齒輪進行嚙合檢查。擰緊螺栓時應有足夠的預緊力,其預緊力應為螺栓材料屈服極限的70%。安裝螺栓應配用調質平墊圈,嚴禁使用彈簧墊圈。轉盤軸承的安裝完畢后,投入運轉,在連續運轉100小時后,應全面檢查安裝螺栓的預緊力矩是否符合要求,以后每連續運轉500小時重復上述檢查一次。

3、回轉支承安裝完畢應填充適量的潤滑脂,且應邊填充邊回轉軸承以使潤滑脂均勻分布。轉盤軸承在工作一段時間后,不可避免地會喪失一部分潤滑脂,故對正常運轉中的轉盤軸承每間隔50~100小時后應補充一次潤滑脂。對于高溫環境或粉塵多的工況下工作的轉盤軸承,添加潤滑油脂的周期應該適當短一些。當機器要停運封存時,也必須對其填充足夠的潤滑脂。

4、回轉支承的包裝、運輸及儲存:轉盤軸承包裝前需要在內、外滾道涂防銹潤滑兩用脂,然后纏塑料薄膜,復合牛皮紙,再纏工業纏包帶進行內包裝。外包裝采用專用木箱或鐵箱。

5、軸承在運輸過程中,應水平放置在交通工具上,應有防止滑動和防止振動的措施,必要時加輔助支承。

6、軸承應在干燥、通風而平坦的場地上水平放置,儲存時應與化學品及其它帶有腐蝕性的物品隔離開。如需多套軸承重疊堆放,每套之間沿圓周方向應均勻放置三個以上的高度相等的木墊塊,且上下層墊塊位置放置一致。超過防銹期仍需繼續存放的軸承,應重新進行清洗和防銹處理。

國內市場部:0516-83022111 17712169288

傳真:0516-83022666

網址:www.newmedic.cc

蘇ICP備16052805號